09 Ott Oltre il laboratorio: le sinergie tra INFN e realtà industriali nel campo dell’ Additive Manufacturing

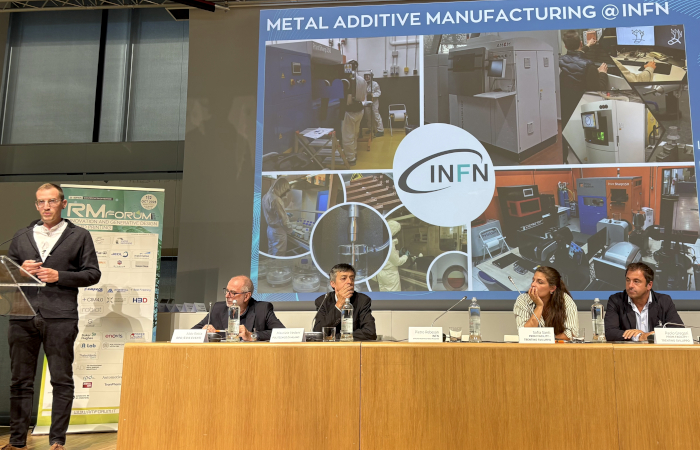

Nel suo intervento a RM Forum, Pietro Rebesan, tecnologo della Sezione di Padova, parla delle attività e delle collaborazioni di INFN nella manifattura additiva di metalli

“Proporre attività di ricerca per ottenere materiali e dispositivi a elevate prestazioni è il nostro scopo più importante, e vogliamo realizzarlo in sinergia con le industrie del territorio e le realtà internazionali. Spesso c’è l’esigenza di una caratterizzazione approfondita dei materiali e del loro comportamento nella stampa 3D, ed è qui che INFN può fare la differenza.” Questo è il messaggio che Pietro Rebesan, tecnologo all’INFN di Padova, ha voluto lasciare durante il suo invited talk all’RM Forum 2025, il convegno/exhibition dedicato alle tematiche relative allo sviluppo di nuovi prodotti o alla loro reingegnerizzazione in un’ottica generativa con l’ausilio delle Tecnologie Additive.

In questo senso, la struttura diffusa sul territorio dell’INFN è un vantaggio: sono numerosi, infatti, i gruppi e i laboratori dell’Istituto che si occupano di manifattura additiva e, pur avendo ciascuno le proprie peculiarità e specializzazioni su diverse tecnologie o classi di materiali, possono rappresentare un punto di contatto per le aziende desiderose di collaborare.

E proprio sulle collaborazioni si è focalizzato l’intervento di Rebesan: l’hub HAMMER, con le due sedi dei Laboratori Nazionali del Gran Sasso e di Roma, dedicato alle tecnologie avanzate di manifattura, alla caratterizzazione e all’ingegneria dei materiali; i laboratori delle sezioni di Milano e Genova; il DIAM a Padova. Realtà nate dall’esigenza di costruire pezzi complessi in materiali speciali per applicazioni nel campo degli acceleratori e dei grandi esperimenti scientifici, ma che col tempo hanno sviluppato tecnologie e competenze applicabili in svariati campi dell’industria.

Il caso del DIAM in questo ambito è paradigmatico: nato nel 2016 come workgroup interdisciplinare per il design for additive manufacturing, la caratterizzazione dei materiali, lo sviluppo del prodotto, il controllo qualità e la validazione dei componenti prodotti al servizio di grandi esperimenti scientifici, si è subito aperto alle collaborazioni con vari soggetti, sia industriali che accademici o di ricerca. “Una delle nostre attività principali è la ricerca di soluzioni di Additive Manufacturing per la fusione nucleare, in particolare all’interno del consorzio DTT (Divertor Tokamak Test facility) di cui l’INFN fa parte” dice Rebesan, “per il quale abbiamo ridisegnato in ottica Additive Manufacturing le griglie di accelerazione e gli specchi, semplificandoli e rendendoli più efficienti.” L’interazione con l’industria in questo progetto è stata fondamentale: le griglie, brevettate da INFN, sono infatti componenti piuttosto grandi, alte circa un metro che necessitano dunque di stampanti 3D di grandi dimensioni non disponibili in un laboratorio. per questo motivo, i pezzi sono stati realizzati dall’azienda AMCM GmbH.

Anche sul fronte dei materiali le attività di INFN sono diversificate. Si va dallo sviluppo di nanocompositi di nuova generazione a base di rame e nanotubi di carbonio, come il Dragoncopper, ideato e brevettato da ricercatori della sezione di Roma e di Laboratori Nazionali del Gran Sasso in collaborazione con l’Università La Sapienza, alla caratterizzazione approfondita delle proprietà di leghe commerciali come il CuCrZr, svolta nell’ambito dell’accordo quadro con ProM – Trentino Sviluppo.

La mancanza di una caratterizzazione approfondita delle proprietà del materiale correlate allo scopo si fa sentire soprattutto nel caso di metalli refrattari come tungsteno, molibdeno, tantalio e niobio. Anche in questo caso, partendo da attività legate alle esigenze di fisica fondamentale, come lo sviluppo di componentistica per la sorgente di ioni del progetto SPES, si è arrivati allo sviluppo di leghe e processi pensati specificatamente per la manifattura additiva di questi metalli che, proprio per le loro proprietà, sono difficilmente lavorabili.

“La partnership con le aziende è fondamentale, ma per noi lo è ancora di più la formazione” sottolinea Rebesan, “e spesso i due aspetti si sovrappongono: ragazzi e ragazze che hanno svolto dottorati industriali hanno lavorato in laboratorio e poi trascorso un periodo in azienda, creando uno scambio di conoscenze proficuo per tutte le parti.”

Pietro Rebesan si è laureato in ingegneria meccanica all’Università di Padova e ha conseguito il dottorato in Ingegneria Meccanica al Politecnico di Milano. Tecnologo all’INFN, lavora presso il DIAM di Padova dove si occupa di Additive Manufacturing di metalli refrattari con tecniche Powder Bed Fusion – Laser Based.

RM FORUM, giunto alla sua tredicesima edizione, è il Convegno/Exhibition dedicato alle tematiche relative allo sviluppo di nuovi prodotti o alla loro reingegnerizzazione in un’ottica generativa con l’ausilio delle Tecnologie Additive integrate in ambito produttivo. Si rivolge alle aziende che lavorano nell’AM o desiderano introdurre le Tecnologie Additive nei loro processi ed è costituito da un convegno e da un’area espositiva.