02 Ott Additive Manufacturing ed Elettrolucidatura al Plasma: due tecnologie sviluppate per gli acceleratori di particelle ma dalle molteplici applicazioni industriali

A SRF2025, INFN presenta il suo portfolio di nuove tecnologie per la realizzazione e la finitura delle cavità acceleratrici

Più prestazionali, più economiche, più green

Le tecniche tradizionali di formatura e saldatura sono inefficaci, mentre la manifattura additiva (AM) non dà la finitura superficiale adeguata. Questo era il problema che Oscar Azzolini, Tecnologo dell’INFN presso i Laboratori Nazionali di Legnaro, aveva in mente mentre cercava un nuovo metodo di realizzazione delle cavità risonanti per i futuri acceleratori di particelle. E la soluzione è arrivata dall’incontro dei due mondi.

“La forza del nostro metodo” dice Azzolini, che ha presentato risultati preliminari con una cavità test in acciaio alla conferenza SRF2025 appena conclusasi a Tokyo, “è che combiniamo la stampa 3D da filo (Wire Laser Additive Manufacturing, WLAM) con un trattamento di finitura meccanica in situ, mentre la cavità viene costruita. In tal modo, alternando fasi di crescita con la stampa 3D a fasi di lavorazione meccanica, eliminando la necessità di saldature e preparando la superficie interna della cavità per i successivi passaggi di lucidatura.”

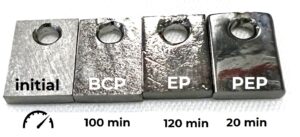

Le prestazioni di una cavità acceleratrice superconduttiva, infatti, dipendono fortemente dalla finitura superficiale e i trattamenti meccanici non riescono a rendere la superfice sufficientemente liscia. Tradizionalmente, per ottenere una superficie pulita e a bassa rugosità si usa la lucidatura elettrochimica (EP) che però è lenta e richiede l’uso di acidi concentrati, pericolosi per gli operatori e dannosi per l’ambiente. Per questo, dal 2019, presso i Laboratori Nazionali di Legnaro, si sta studiando un approccio alternativo basato sul processo di Plasma Electrolytic Polishing (PEP).

“La PEP impiega soluzioni diluite di sali, anziché acidi concentrati, e offre una serie di vantaggi rispetto all’elettrolucidatura tradizionale, che includono alta velocità di processo (2 – 8 μm/min per Nb and 3–30 μm/min per Cu) e rugosità finali sotto la decina di nanometri” dice Eduard Chyhyrynets, tecnologo presso i Laboratori di Legnaro e autore di una presentazione a SRF2025 sul trattamento PEP di cavità reali. “Nel 2022 abbiamo definito le prime ricette ottimizzate per PEP su Rame e Niobio” continua Chyhyrynets, “e le abbiamo brevettate nel 2023. Ora abbiamo la dimostrazione che il processo è efficace su cavità reale, e permette di ottenere risultati superiori alle tecniche tradizionali.”

Nel cuore degli acceleratori

Le cavità risonanti sono il cuore di un grande acceleratore di particelle: si tratta di “tubi” opportunamente sagomati, costruiti in materiali superconduttori come il niobio o in rame a elevata purezza, in cui il fascio di particelle viene accelerato grazie a campi elettrici di altissima intensità.

Detta così sembra semplice ma, si sa, il diavolo si nasconde nei dettagli e, in questo caso, i dettagli sono la qualità del materiale e la finitura della superficie interna: per sostenere gli elevatissimi campi elettrici necessari per accelerare le particelle, le cavità devono essere essenzialmente prive di difetti: qualsiasi discontinuità nel materiale, come una saldatura o delle microscopiche asperità sulla superficie interna, sono sufficienti a degradare le prestazioni della cavità ed eventualmente, nel caso di materiali superconduttori, a causarne il quenching, cioè la rapida e catastrofica transizione dallo stato superconduttore a quello normale.

La realizzazione di una cavità è quindi una sfida tecnologica: la forma particolare, il tipo dei materiali e i requisiti sulla finitura della superficie interna rendono estremamente costoso e poco sostenibile l’utilizzo di tecniche di manifattura tradizionale. Per questo la comunità degli acceleratori è sempre alla ricerca di nuovi processi e tecnologie.

Un processo ibrido

La WLAM è un tipo di manifattura additiva, sviluppata da Meltio 3D, in cui il materiale con cui si vuole realizzare il pezzo arriva alla testa di stampa in forma di filo e viene fuso localmente utilizzando dei laser. Montando la testa di stampa su un sistema a controllo numerico (CNC) è possibile abbinarla a un processo di lavorazione per asportazione di materiale, come per esempio la rifinitura meccanica della superficie. “L’idea che abbiamo brevettato è quella di realizzare un processo ibrido che alterni fasi di stampa 3D con trattamenti di finitura che normalmente dovrebbero essere fatti a posteriori” racconta Azzolini, “ottenendo risultati non possibili altrimenti.”

“Il primo test è stato effettuato usando l’acciaio, materiale su cui Meltio ha più esperienza” continua Azzolini, “alternando fasi di stampa a lavorazioni meccaniche in situ con una fresa. I passi successivi saranno utilizzare il rame o il niobio, così da realizzare cavità funzionanti, e successivamente integrare nel processo ulteriori fasi di lavorazione, come la lucidatura elettrochimica o PEP e il ricoprimento con film sottili superconduttori.

Plasma Electrolytic Polishing: non solo cavità

Rugosità finale estremamente bassa, velocità di trattamento, uso di sostanze chimiche meno pericolose rispetto all’elettrolucidatura classica: i punti di forza del processo PEP lo rendono appetibile non solo per il trattamento delle cavità acceleratrici ma anche di tutti componenti che necessitano di una superficie lucida e quanto più liscia possibile, dai componenti per motore all’orologeria e alla gioielleria. La ricerca svolta all’INFN, guidata da necessità di fisica fondamentale, trova quindi diretta applicazione anche al mondo industriale, in settori completamente diversi dalla tecnologia degli acceleratori.

“L’INFN lavora sulla PEP dal 2019” Racconta Chyhyrynets, “nel 2023 abbiamo depositato 3 brevetti relativi a ricette per il trattamento di rame, niobio e delle loro leghe, ma la nostra esperienza si estende a tutta una serie di metalli, compresi quelli preziosi. Crediamo molto nella PEP come processo alternativo e più sostenibile di elettrolucidatura e lucidatura chimica tradizionali, e vediamo ampi spazi di applicabilità in futuro, anche in connessione all’additive manufacturing.”

Un ‘offerta tecnologica completa: formatura, polishing e coating.

La ricerca tecnologica di INFN nel campo delle cavità acceleratrici però non si limita a WLAM e PEP: SRF2025 ha rappresentato infatti l’occasione per presentare alla comunità i più recenti risultati sulla manifattura di cavità attraverso Additive Manufacturing da polvere (Laser Powder Bed Fusion, LPBF) esplorata dal laboratorio DIAM della Sezione INFN di Padova. Il lavoro si è concentrato sull’ottimizzazione del design e del processo AM per la realizzazione di cavità in rame e niobio, e sulla sua combinazione con la finitura tramite PEP.

Dal punto di vista dei materiali, ci si sta concentrando su possibili alternative al niobio: ai Laboratori Nazionali di Legnaro è in corso lo sviluppo di un sistema per la deposizione di strati sottili di Nb3Sn su cavità in rame. A differenza di quelle in niobio massiccio, le cavità Nb3Sn su Cu sono un potenziale passo avanti nel campo, infatti aprono la possibilità alla costruzione di piccoli acceleratori industriali raffreddati con cryocooler, senza bisogno dei grandi impianti criogenici che oggi ne limitano l’utilizzo agli acceleratori per la ricerca.

I lavori su Nb3Sn, Come quelli su PEP, sono stati finanziati dalla GE INFN all’interno della ESPP (European Strategy for Particle Physics) attraverso il progetto SRF R&D for FCC-ee (SRF).

SRF2025

SRF è una conferenza internazionale dedicata allo sviluppo di cavità superconduttive ad alte prestazioni, con attenzione alle tecnologie emergenti per il loro funzionamento a lungo termine nelle strutture. Inoltre, inizialmente focalizzata sugli acceleratori di particelle, si è rapidamente estesa anche a rivelatori per materia oscura, assioni, onde gravitazionali e computer quantistici. L’edizione 2025 si è svolta a Tokyo dal 21 al 26 settembre e ha visto la partecipazione di numerose persone di INFN, tra cui Oscar Azzolini, Davide Ford e Matteo Lazzari con un poster, Eduard Chyhyrynets e Dorothea Fonnesu con un invited talk. la successiva edizione, SRF2027 verrà organizzata dall’INFN a Padova dal 27 giugno al 2 luglio 2027 e avrà come co-chair Cristian Pira e Daniele Sertore.